三种铸造工艺方法分析(xī)及(jí)其优缺点(diǎn)

发布(bù)时间(jiān): 2020-03-14 来源:洛阳多宝平台网页版登录入口和顺祥机械有限公司 点(diǎn)击:1024

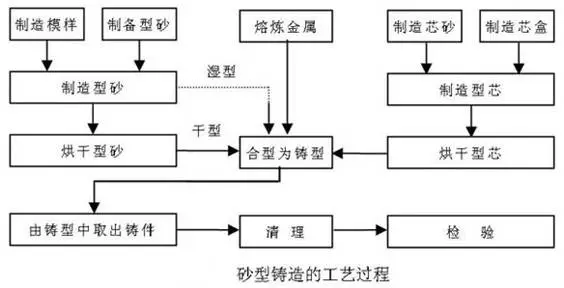

普通砂型铸造(zào)的基本原(yuán)材料是铸造砂和型(xíng)砂粘(zhān)结剂(jì)。常用的铸造砂是(shì)硅质砂,硅砂(shā)的高温(wēn)性能不(bú)能满足使用要求时则使用锆英砂、铬铁矿砂、刚玉砂等特种砂(shā)。应用广的型砂粘结剂(jì)是(shì)粘土,也可采用各种干性油或半干性油(yóu)、水溶(róng)性硅酸盐或磷酸盐和各种合成树脂作型砂粘(zhān)结(jié)剂。

砂型铸造中所(suǒ)用的外砂型(xíng)按型砂所用的粘结剂及其(qí)建立强度的方式不同分为粘土湿砂型、粘土干砂型和化学硬化砂型3种。

砂型铸(zhù)造用的是(shì)很流行(háng)和很简单类(lèi)型的铸件已延用几个世纪.砂(shā)型铸造是用来制(zhì)造大(dà)型部件,如灰铸铁,球墨铸铁,不锈钢(gāng)和其它类型钢材等(děng)工(gōng)序的砂型铸造(zào)。其中主要步骤包括绘画(huà),模(mó)具,制芯,造型,熔化及浇(jiāo)注(zhù),清(qīng)洁等。

工艺参数的选择

1.加工(gōng)余(yú)量

所谓(wèi)加工余量,就是铸件上需要切削加工的(de)表面,应预(yù)先留出(chū)一定的加工余量,其大(dà)小取决于铸造合金的种类、造(zào)型方法、铸件大小及加工面在铸型中的位置等诸多因素。2.起模斜度

为了使模样便于从铸型(xíng)中取(qǔ)出,垂直于分型面的(de)立壁(bì)上所(suǒ)加的斜度称为起(qǐ)模斜(xié)度(dù)。3.铸造圆角

为了(le)防止铸件(jiàn)在壁(bì)的连(lián)接和拐角处产生应力和(hé)裂纹(wén),防止铸(zhù)型的(de)尖角损坏(huài)和产(chǎn)生砂眼,在设(shè)计(jì)铸件时,铸(zhù)件壁的连接(jiē)和拐角部分应设计成(chéng)圆角。4.型(xíng)芯头

为了保(bǎo)证型芯在铸型中的定位、固(gù)定和排(pái)气(qì),模样和型芯都要设计出型芯头(tóu)。5.收缩(suō)余量

由(yóu)于(yú)铸件在浇注后(hòu)的冷却收缩,制作模样时要加上这(zhè)部分收缩尺(chǐ)寸。

优点:

1.粘土的资(zī)源丰(fēng)富、价格便宜。使用过的粘(zhān)土湿砂经适当的(de)砂处理后,绝大部(bù)分均可回收再(zài)用;2.制造(zào)铸型(xíng)的周期短、工效高;3.混好(hǎo)的型砂可(kě)使用(yòng)的时间长;4.适应性很广。小件、大件,简单件、复杂件,单件、大(dà)批量都可采用(yòng);缺点及局(jú)限性:1.因(yīn)为每个(gè)砂质铸(zhù)型(xíng)只能(néng)浇注一次,获得(dé)铸件后铸(zhù)型(xíng)即损坏(huài),必(bì)须重新(xīn)造型(xíng),所以砂型铸造的生产效率较低;2.铸型的刚度(dù)不高,铸件的尺寸精度较差;3.铸件易(yì)于产生冲砂、夹砂、气(qì)孔等缺陷。

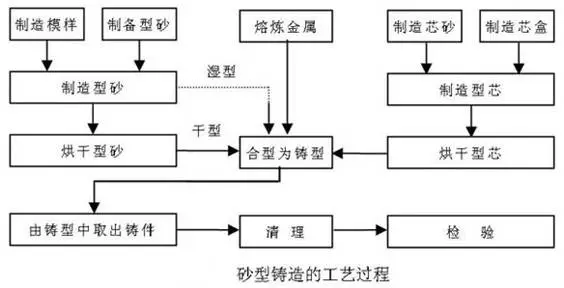

压铸(zhù)工艺原(yuán)理(lǐ)是利用(yòng)高压将金属液高(gāo)速压入一精密(mì)金(jīn)属模具型腔内,金属液在压力作(zuò)用下冷却凝固(gù)而形(xíng)成铸(zhù)件。

a)合型浇注 b) 压射 c) 开型顶件

冷、热室压铸是压铸工艺的两种基本方式。冷(lěng)室压铸(zhù)中金属液由手(shǒu)工或自动浇注装置浇入压室内,然后(hòu)压射冲头前进,将金属液压入型腔。在(zài)热室(shì)压铸工艺中,压室(shì)垂(chuí)直于坩埚内,金属液通过压室上的进料口自动(dòng)流入压室。压射冲头向下运动,推(tuī)动金属液通过(guò)鹅颈管进入型腔(qiāng)。金(jīn)属液凝固后,压(yā)铸模具打开,取出铸件,完成一个压铸循环。

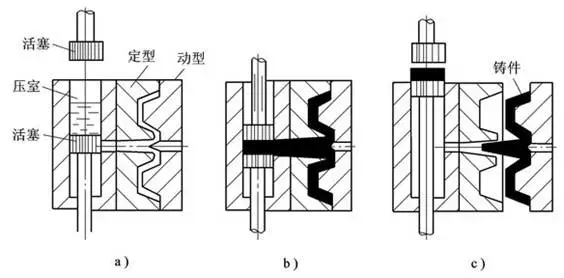

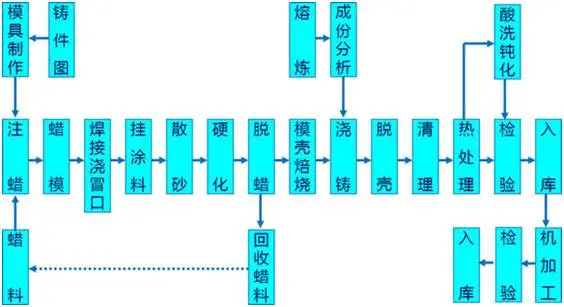

熔(róng)模铸造用蜡料(liào)做模样时(shí),熔模铸造又称(chēng)"失蜡铸造"。熔模铸造通常(cháng)是指在易(yì)熔材(cái)料制成模样,在模样表面包(bāo)覆若干层耐(nài)火材料制成型壳,再将模样熔化排出型壳(ké),从而获得(dé)无分型面的铸(zhù)型,经高温焙烧后即可(kě)填砂浇(jiāo)注的铸造方(fāng)案。由于(yú)模样广泛采用蜡质材料(liào)来制(zhì)造,故常将熔模铸造称(chēng)为“失蜡铸造”。

可用熔(róng)模铸造法生产的合金种类有碳素钢(gāng)、合金钢、耐热合金、不锈钢(gāng)、精密合金、永磁合金、轴承合金、铜合金、铝(lǚ)合金、钛合金和球墨铸(zhù)铁等。

熔模铸造工艺过程

优点:

1.尺寸(cùn)精度较高。一般可达CT4-6(砂型(xíng)铸造(zào)为CT10~13,压铸为CT5~7);

2.可(kě)以提(tí)高金属材料的利用(yòng)率(lǜ)。熔模铸造(zào)能显著(zhe)减(jiǎn)少产品的成形表面和配合表面的加工量,节省(shěng)加工台时和刃具材料的消耗;

3.能极(jí)大限度地(dì)提高毛(máo)坯与(yǔ)零件(jiàn)之间的相似程度,为零(líng)件的结构设计带来很大方便。铸造(zào)形状复杂的铸(zhù)件熔(róng)模铸(zhù)造能铸出形状(zhuàng)十分复杂的铸件,也能铸造(zào)壁厚为0.5mm、重量小至1g的铸件,还可以铸造组合的、整体的铸件;

4.不(bú)受合(hé)金(jīn)材(cái)料的制(zhì)约。熔模铸造法可以铸造碳钢、合金钢、球墨铸铁、铜合金和铝(lǚ)合金铸(zhù)件,还可(kě)以铸造高(gāo)温合金、镁合(hé)金、钛合金以及贵金属(shǔ)等材(cái)料的(de)铸(zhù)件。对于难以锻造、焊接和切削加工的(de)合金材料,特别适宜(yí)于用精铸(zhù)方法铸(zhù)造(zào);

5.生产灵活性高、适应性(xìng)强熔(róng)模铸(zhù)造既(jì)适(shì)用于大批量生产,也适用小(xiǎo)批量生产甚至单(dān)件生产。

缺(quē)点及局限性(xìng):

铸件(jiàn)尺(chǐ)寸(cùn)不(bú)能太大工艺过程复杂铸件冷却速度(dù)慢。熔模铸造在所有(yǒu)毛坯成形方(fāng)法中,工艺很复杂,铸(zhù)件(jiàn)成本也(yě)很高,但是如果产品选(xuǎn)择得当,零件(jiàn)设计合理,高昂的铸造成(chéng)本由于减少切削(xuē)加工、装配和节约金属材(cái)料等方面而得到补(bǔ)偿,则(zé)熔模铸造具有良好(hǎo)的经济性。

- 下(xià)一篇:知识篇——铸(zhù)造模具五大(dà)缺陷及(jí)其解决方案