知识篇——球墨铸铁(tiě)件(jiàn)夹渣缺陷 浇(jiāo)注系(xì)统角(jiǎo)色重

发布时间: 2020-04-14 来源:洛(luò)阳多宝平台网页版登录入口和顺祥机(jī)械有限公司 点(diǎn)击:1268

球墨铸(zhù)铁(tiě)(NodularCastIron)是(shì)一种具有(yǒu)优良力学性能(néng)的(de)金属材料,通过在(zài)铁液中加入球化剂(jì)和孕(yùn)育(yù)剂(jì),让石(shí)墨呈球(qiú)状形核并长大而获得。20世(shì)纪40年代(dài),现代球墨铸铁(tiě)由美国国际锡公(gōng)司(INCO)青年科研(yán)人员(yuán)K.D.Millis首先研究成(chéng)功。球墨铸铁在力学性能、物理性能、工艺性能(néng)、使用性(xìng)能上具有独特的(de)优(yōu)势(shì),生产工(gōng)艺简单(dān),成本低(dī)廉(lián),在(zài)机械、冶金(jīn)、矿山、纺织(zhī)、汽车及(jí)船舶等领(lǐng)域应用广泛。

生产(chǎn)球墨铸(zhù)铁时(shí)夹渣是zui常见的缺陷,其(qí)多出现在铸件浇注位置的上(shàng)平面或型芯上(shàng)表面部位(wèi)。夹渣缺陷严重(chóng)影响铸件的力学性能,特别是韧性和屈服(fú)强度,导致承压部位发(fā)生渗(shèn)漏。

笔者所在单(dān)位生产的一种发(fā)电设(shè)备铸件前期经常出现铸件夹渣缺(quē)陷而报废,针对此缺(quē)陷进行了改(gǎi)进。

1.原工艺(yì)及缺陷状况

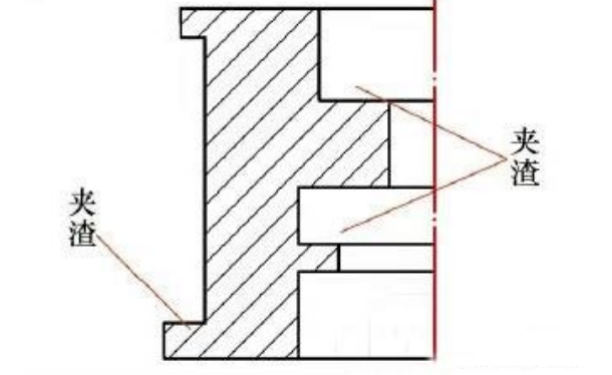

铸件重量为4500kg,材料为(wéi)QT400-18,呋喃树脂自硬砂造型。采用15t/h工(gōng)频(pín)电炉熔炼,化学成分为:wC=3.5%~3.7%,wS=2.2%~2.7%,wMn=0.3%~0.47%,wP≤0.06%,wS≤0.2%,浇注温度为1350~1380℃。浇注(zhù)系统采用(yòng)半封闭(bì)式、横浇道在分型面的环形底(dǐ)注工艺(yì),内浇(jiāo)道为4道φ35mm的陶瓷管,直浇道为φ80mm,横(héng)浇道截面(miàn)为:70/80mm×100mm,截面比(bǐ)为:F直(zhí):F横:F内=1∶2.99∶0.77,工艺方案如图1所示。这样设计出(chū)来(lái)的铸件缺陷(xiàn)主要为夹渣,位置(zhì)在法兰(lán)背面和轴承上表(biǎo)面,形状不(bú)规则,无金(jīn)属光泽(zé),用渗透液或(huò)磁(cí)粉检测,有时用肉眼即(jí)可发现,如图2所示。

图1 工艺方案(àn)

图(tú)2 夹渣缺(quē)陷分布

2.缺陷原因分(fèn)析

(1)熔炼或球化处理后,加入的熔剂和形成的熔渣在浇注时随(suí)金属液一起注入型腔(qiāng)。

(2)金属液(yè)在浇注(zhù)过程中镁、稀土、硅、锰、铁(tiě)等二次氧(yǎng)化(huà),产生的(de)金属氧(yǎng)化(huà)物和硫化(huà)物(wù)、游离石墨(mò)等上浮到铸(zhù)件上表面或滞留在铸件内的死(sǐ)角和砂芯下表面等处。

原工艺该铸件的浇(jiāo)注压头为2.5m,铁液从浇口杯进入浇(jiāo)注系统后,直接(jiē)由内浇道底(dǐ)返进(jìn)入底法兰(lán),进流(liú)速度大,约(yuē)0.7m/s,进入型(xíng)腔的铁(tiě)液紊流严重,且严重(chóng)卷气,因此铸件表面出(chū)现大量的渣,造成该产品的废品率超过10%。

(3)由(yóu)于含硫量过高,使(shǐ)金属液含(hán)有(yǒu)大量硫化物,浇注后在铸件内部(bù)形成渣。

(4)金属(shǔ)液中各组元(碳、锰、硫、硅、铝、钛)之间或这些(xiē)组元与氮、氧之间发生化学反应,其氧(yǎng)化物与炉衬、包(bāo)衬、砂型壁或涂料之间发生界面反应形成夹渣。

3.改(gǎi)进(jìn)方案

(1)熔炼时(shí)对原材料进行分拣,保证干燥、清洁、无锈蚀。

(2)提高铁液出炉温度和球化处理温度,对浇包进行充分烘烤。

(3)金属液在浇包内应静置一段时间,以利于渣(zhā)上浮。

(4)降低原(yuán)铁液含硫量,在保证球(qiú)化前提下,尽(jìn)可能减少球墨(mò)铸铁的残留镁含量。

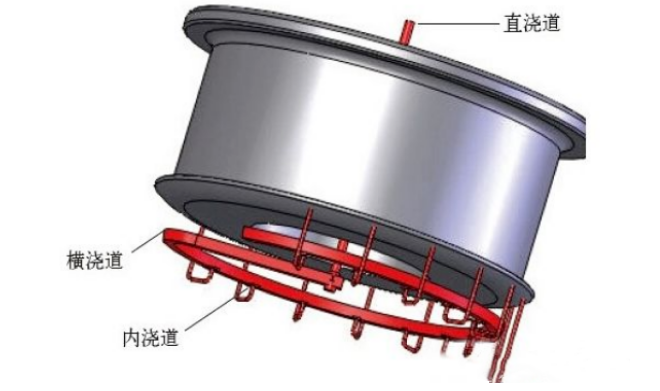

(5)浇注系统改进。为保证铁液(yè)在充(chōng)填型腔的过程中平稳、流畅,按大(dà)孔出流(liú)理(lǐ)论对浇注(zhù)系统(tǒng)进行了改进,如图3所(suǒ)示(shì)。采用开放式浇注系统,通过增大进流截面降低(dī)进流速度(dù)。铸(zhù)件整体分散进流,快速充型,保(bǎo)证浇口杯、直浇道及时充满。

图3 改进后的浇注系统

该铸(zhù)件重4500kg,浇注重量6000kg,根(gēn)据相关公式计算的浇注时间为60s,阻(zǔ)流截面积为52cm2,即设计的开放式浇(jiāo)注(zhù)系统(tǒng)的直浇(jiāo)道截面(miàn)积为52cm2。按照标准的陶瓷管,则选择(zé)φ80mm的陶瓷管,截面积是50.24cm2,按照推荐的(de)浇(jiāo)注系统比例(lì),设计的横浇道(dào)截面形状是(shì)矩形(9cm×6cm),则面积是108cm2,内(nèi)浇道是13道φ35mm的陶瓷管,截面积是125cm2,则zui终的(de)截面(miàn)比是F直:F横:F内=1∶2.15∶2.49。

根据上面计(jì)算(suàn)的(de)参数计(jì)算得进流(liú)速度为(wéi)0.28m/s,进流速度降低很多(duō),是原工(gōng)艺进流速度(dù)的40%。充型平稳,避免紊流,大大降低了铁液二(èr)次氧(yǎng)化的机会,从而可以(yǐ)减少夹渣缺(quē)陷。

4.改进后验证

采用以上(shàng)措施连续生产(chǎn)15件,铸(zhù)件没(méi)有(yǒu)再出现(xiàn)法兰和轴承上表面部位夹渣缺(quē)陷,改进有效。类似(sì)的方(fāng)法(fǎ)在(zài)其(qí)他产品上运(yùn)用,也有明显效果(guǒ)。

5.结语

大型球墨铸铁(tiě)件易于在浇注位置上表(biǎo)面以及铁(tiě)液流动的一些死角(jiǎo)区域(yù)产(chǎn)生夹渣(zhā)缺陷,这些(xiē)缺陷(xiàn)可以(yǐ)通过熔炼(liàn)控制(zhì)和浇(jiāo)注系(xì)统的(de)改进(jìn)来解决(jué)。浇注系统(tǒng)形式以(yǐ)及参(cān)数选(xuǎn)择应能保证铁液平稳(wěn)充(chōng)型,为(wéi)此浇注系统(tǒng)各组成部分面积、浇注时(shí)间需按照内浇道低速进流、铸件整(zhěng)体快速充满的原则来计算。